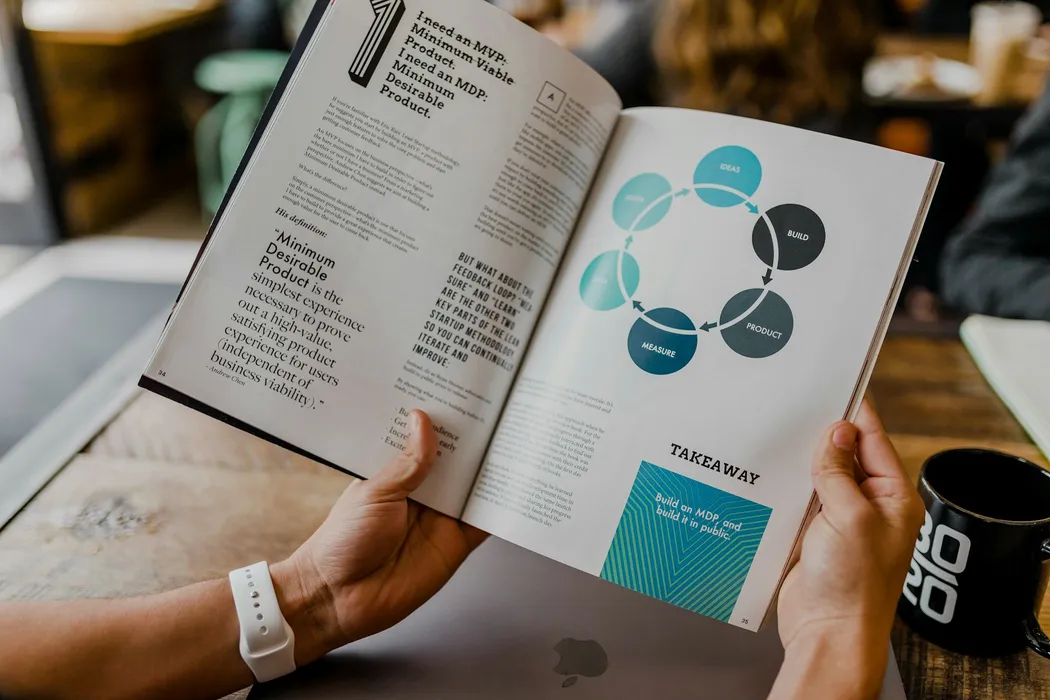

Зачем нужно планирование производства

Планирование производства — это комплексная система управления ресурсами предприятия, которая обеспечивает оптимизацию производственных процессов и максимальную эффективность использования всех доступных ресурсов. В условиях современной высокой конкуренции грамотное планирование становится ключевым фактором успеха любого производственного предприятия.

Ключевые вопросы, которые решает планирование

Эффективное планирование производства продукции отвечает на четыре критически важных вопроса:

- Что производить? — определение номенклатуры и объемов продукции

- Когда производить? — установление сроков начала и завершения производства

- Какие ресурсы нужны? — расчет потребности в материалах, оборудовании и персонале

- Как контролировать? — мониторинг выполнения планов и корректировка процессов

Преимущества и последствия

Качественно организованное планирование снижает производственные издержки, повышает эффективность использования оборудования и персонала, обеспечивает своевременное выполнение заказов клиентов и минимизирует избыточные складские запасы.

Напротив, отсутствие системного подхода приводит к срывам поставок, перерасходу материалов, простоям оборудования и финансовым потерям.

Что рассмотрим в статье

В данной статье мы изучим современные подходы к организации и планированию производства, разберем компоненты системы планирования, этапы планирования и познакомимся с цифровыми инструментами для автоматизации этих процессов.

Цели и задачи планирования производства

Основные цели планирования производства

Эффективная система планирования производства направлена на достижение конкретных целей, которые определяют успешность функционирования всего предприятия. Главная цель планирования заключается в обеспечении оптимального использования всех ресурсов компании при минимизации затрат и максимизации прибыли.

Оптимизация использования ресурсов предполагает рациональное распределение производственных мощностей, персонала и материалов в соответствии с поставленными задачами. Снижение себестоимости продукции достигается через точный расчет потребности в ресурсах и исключение излишних трат.

Обеспечение своевременного выполнения заказов клиентов формирует положительную репутацию компании и способствует росту продаж, а минимизация складских запасов высвобождает оборотные средства для развития бизнеса.

Ключевые задачи планирования

Процесс планирования производства включает решение комплекса взаимосвязанных задач:

- Определение потребности в материалах — расчет необходимого количества сырья и комплектующих

- Оценка производственных мощностей — анализ возможностей оборудования и персонала

- Составление календарных планов — установление временных рамок для каждого этапа производства

- Организация контроля выполнения — мониторинг соблюдения планов и своевременная корректировка

Интеграция с общей стратегией предприятия

Планирование производства не существует изолированно — оно тесно интегрировано с общей стратегией развития предприятия. Производственные планы должны соответствовать маркетинговым целям, финансовым возможностям компании и долгосрочным планам развития.

Система планирования производства: уровни и компоненты

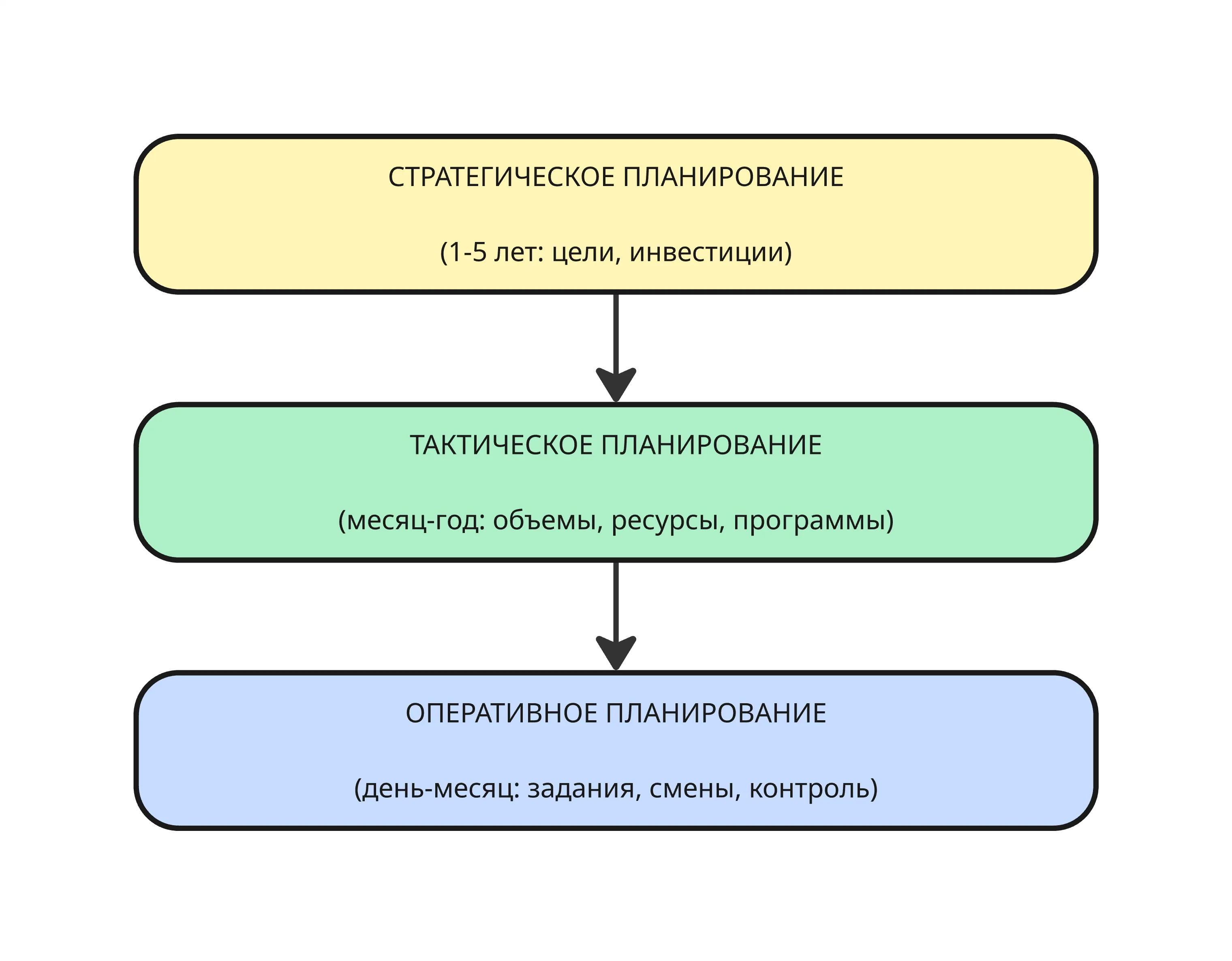

Иерархия планирования производства

Организация и планирование производства строится по принципу иерархии, где каждый уровень решает специфические задачи и имеет свои временные горизонты. Эта структура обеспечивает комплексный подход к управлению производственными процессами.

Стратегическое планирование охватывает период от одного до пяти лет и определяет общие направления развития производства, инвестиционные программы и долгосрочные цели предприятия. На этом уровне принимаются решения о расширении производственных мощностей, освоении новых видов продукции и выходе на новые рынки.

Тактическое планирование работает в горизонте от нескольких месяцев до года и конкретизирует стратегические решения. Здесь определяются объемы производства по кварталам, потребность в ресурсах и основные производственные программы.

Оперативное планирование охватывает период от нескольких дней до месяца и занимается детальной проработкой производственных заданий, распределением работ по сменам и контролем выполнения планов.

Основные компоненты системы планирования

Планирование потребности в материалах (MRP)

MRP (Material Requirements Planning) — это система планирования потребности в материалах, которая автоматически рассчитывает количество и сроки заказа комплектующих на основе производственного плана. MRP учитывает структуру изделий (спецификации), текущие остатки на складе и уже размещенные заказы поставщикам. Система определяет, какие материалы необходимо заказать, в каком количестве и к какому сроку, чтобы обеспечить бесперебойное производство.

Планирование производственных ресурсов (MRP II)

MRP II (Manufacturing Resource Planning) — это расширенная система планирования, которая включает не только материалы, но и все производственные ресурсы: оборудование, рабочую силу, финансы. MRP II интегрирует планирование производства с финансовым планированием, учетом затрат и управлением проектами. Система позволяет моделировать различные сценарии производства и оценивать их экономическую эффективность.

Управление производственными мощностями

Этот компонент отвечает за оптимальное распределение производственных заданий между доступными мощностями. Система анализирует загрузку оборудования, определяет узкие места в производстве и предлагает варианты перераспределения работ. Управление мощностями включает планирование загрузки рабочих центров, оптимизацию последовательности операций и балансировку производственных линий.

Взаимосвязь компонентов системы

Эффективная система планирования производства достигается через тесную интеграцию всех компонентов. MRP обеспечивает материальную базу для производства, MRP II координирует все ресурсы предприятия, а управление мощностями оптимизирует использование оборудования и персонала.

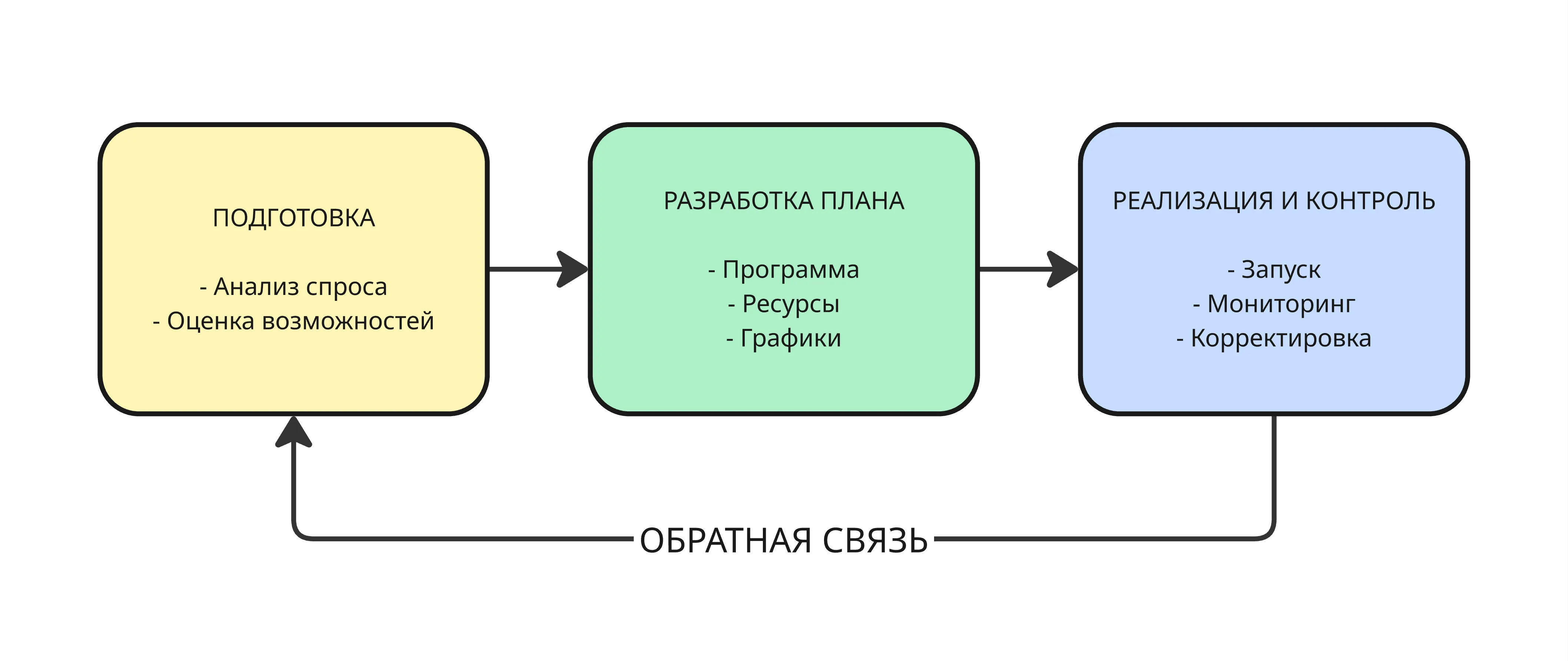

Процесс планирования производства: этапы и методология

Подготовительный этап планирования

Процесс планирования производства начинается с тщательной подготовки, которая закладывает основу для всех последующих решений. На этом этапе проводится комплексный анализ исходных данных и условий.

Анализ рыночного спроса включает изучение прогнозов продаж, сезонных колебаний и тенденций рынка. Предприятие должно точно понимать, какую продукцию и в каких объемах планирует производить в планируемом периоде.

Оценка производственных возможностей предполагает анализ текущего состояния оборудования, производительности линий и квалификации персонала. Важно определить максимальную производственную мощность и возможности ее увеличения.

Определение ограничений и ресурсов включает анализ финансовых возможностей, доступности материалов, энергетических и трудовых ресурсов, а также технологических и нормативных ограничений.

Этап разработки производственного плана

На этапе разработки этапы планирования производства конкретизируются и формализуются в виде документов и графиков.

Формирование производственной программы определяет номенклатуру изделий, объемы выпуска и приоритеты производства. Программа должна соответствовать возможностям предприятия и требованиям рынка.

Расчет потребности в ресурсах включает определение необходимого количества материалов, комплектующих, трудозатрат и времени работы оборудования для выполнения производственной программы.

Составление календарных графиков устанавливает временные рамки для каждого этапа производства, определяет последовательность операций и распределяет задания по периодам.

Этап реализации и контроля

Запуск производства предполагает передачу планов в производственные подразделения, обеспечение материалами и запуск производственных процессов согласно утвержденным графикам.

Мониторинг выполнения плана включает постоянное отслеживание хода производства, сравнение фактических показателей с плановыми и выявление отклонений.

Корректировка планов при необходимости позволяет оперативно реагировать на изменения условий и обеспечивать выполнение поставленных целей.

Методы планирования производства

В современной практике применяются два основных подхода к планированию:

Проталкивающие системы (push) основаны на прогнозах спроса и предполагают производство продукции в запас. Планирование ведется от сырья к готовой продукции, материалы “проталкиваются” через все этапы производства.

Вытягивающие системы (pull) ориентированы на фактический спрос и предполагают производство только при наличии заказа. Планирование ведется от готовой продукции к сырью, каждый последующий этап “вытягивает” материалы с предыдущего.

Автоматизация и цифровые инструменты планирования производства

Преимущества автоматизации планирования

Современное планирование и управление производством невозможно представить без использования цифровых технологий. Автоматизация кардинально меняет подходы к планированию и открывает новые возможности для оптимизации производственных процессов.

Повышение точности расчетов достигается за счет исключения человеческих ошибок и использования математических алгоритмов для обработки больших объемов данных. Автоматические системы способны учитывать множество факторов одновременно и находить оптимальные решения.

Сокращение времени на планирование позволяет специалистам сосредоточиться на стратегических задачах вместо рутинных расчетов. Улучшение координации между подразделениями обеспечивается единой информационной средой и автоматическим обменом данными.

Ключевые технологии автоматизации

MRP-системы (Material Requirements Planning) специализируются на планировании материальных потребностей и управлении запасами. Эти системы автоматически рассчитывают потребность в материалах, оптимизируют закупки и контролируют производственные процессы.

ERP-системы (Enterprise Resource Planning) интегрируют все бизнес-процессы предприятия в единую информационную систему, обеспечивая планирование на основе актуальных данных из всех подразделений.

MES-системы (Manufacturing Execution Systems) специализируются на управлении производственными процессами в реальном времени, отслеживают выполнение заданий и собирают данные с производственного оборудования.

APS-системы (Advanced Planning & Scheduling) используют сложные алгоритмы для оптимизации производственных расписаний с учетом ограничений по ресурсам и приоритетов заказов.

Попробуйте Controlata

- Учет материалов и готовых изделий

- Расчет себестоимости

- Планирование производства

- И много другое

Современные облачные решения

Облачные платформы, такие как Controlata, представляют новое поколение MRP-систем планирования и управления производством. Такие решения обеспечивают:

- Интеграцию всех процессов планирования — от управления материалами до контроля готовой продукции

- Мониторинг в режиме реального времени — актуальная информация о ходе производства доступна в любой момент

- Гибкость настройки — система адаптируется под специфику конкретного производства

- Доступность с любого устройства — планирование и контроль возможны из любой точки мира

Цифровая трансформация планирования

Внедрение цифровых инструментов требует комплексного подхода и постепенной трансформации процессов. Современные системы позволяют не только автоматизировать существующие процессы, но и внедрить принципиально новые подходы к планированию, основанные на анализе больших данных и машинном обучении.

Контроль и управление производственными планами

Принципы эффективного контроля

Успешное планирование производство контроль невозможно без организации системы мониторинга, которая обеспечивает своевременное выявление отклонений и принятие корректирующих мер. Эффективный контроль базируется на нескольких ключевых принципах.

Своевременность получения информации является критически важным фактором. Данные о ходе производства должны поступать с минимальной задержкой, чтобы руководство могло оперативно реагировать на возникающие проблемы.

Точность данных о ходе производства обеспечивает надежную основу для принятия решений. Искаженная или неполная информация может привести к неправильным управленческим решениям и усугублению проблем.

Быстрое реагирование на отклонения позволяет минимизировать потери и вернуть производство в плановое русло с минимальными затратами.

Ключевые показатели эффективности планирования

Управление производственными планами требует постоянного мониторинга ключевых метрик:

- Выполнение плана по объему — соответствие фактического выпуска плановым показателям

- Соблюдение сроков производства — своевременность завершения производственных заданий

- Использование производственных мощностей — эффективность загрузки оборудования и персонала

- Уровень браков и переделок — качество производственных процессов

Методы корректировки производственных планов

При выявлении отклонений от плана применяются различные методы корректировки. Перепланирование ресурсов предполагает перераспределение материалов, оборудования или персонала между различными заказами или производственными линиями.

Изменение приоритетов заказов позволяет сосредоточить усилия на наиболее важных или срочных заказах, временно отложив менее критичные задачи.

Привлечение дополнительных мощностей может включать использование сверхурочной работы, аренду оборудования или привлечение субподрядчиков для выполнения части работ.

Системы мониторинга и контроля

Современные системы контроля интегрируют данные из различных источников и предоставляют руководству наглядную картину состояния производства. Автоматизированный сбор данных с производственного оборудования, системы управления складом и учета рабочего времени обеспечивают полную прозрачность производственных процессов и создают основу для эффективного управления производственными планами.

Вызовы и проблемы планирования производства

Типичные проблемы планирования

Вопросы планирования производства в современных условиях становятся все более сложными и многогранными. Предприятия сталкиваются с рядом характерных трудностей, которые могут существенно влиять на эффективность производственных процессов.

Неточность прогнозирования спроса остается одной из главных проблем. Быстро меняющиеся рыночные условия, появление новых конкурентов и изменение потребительских предпочтений делают долгосрочное планирование крайне сложной задачей.

Нехватка актуальной информации часто приводит к принятию решений на основе устаревших или неполных данных. Многие предприятия до сих пор используют разрозненные системы учета, что затрудняет получение целостной картины состояния производства.

Организационные вызовы

Недостаток координации между отделами создает серьезные препятствия для эффективного планирования. Отделы продаж, производства, закупок и логистики часто работают изолированно, используя различные системы и методики планирования.

Сложность планирования в условиях изменчивого спроса требует от предприятий высокой гибкости и способности быстро адаптироваться к новым условиям. Традиционные методы планирования оказываются недостаточно эффективными в динамичной среде.

Решения и лучшие практики

Современные проблемы планирования требуют комплексного подхода к их решению:

- Использование аналитики больших данных — применение современных алгоритмов для анализа рыночных тенденций и повышения точности прогнозов

- Внедрение гибких методов планирования — переход к более гибким и адаптивным подходам к планированию

- Улучшение коммуникации между подразделениями — создание единой информационной среды и стандартизация процессов обмена данными

- Непрерывное обучение персонала — развитие компетенций сотрудников в области современных методов планирования

Стратегический подход к решению проблем

Успешное преодоление вызовов планирования требует системного подхода, который включает технологическую модернизацию, совершенствование организационных процессов и развитие человеческих ресурсов.

Заключение

Тенденции развития планирования производства

Современное планирование производства стремительно эволюционирует под влиянием цифровых технологий. Искусственный интеллект и машинное обучение открывают новые возможности для повышения точности прогнозирования и автоматизации принятия решений.

Интернет вещей (IoT) в производстве обеспечивает непрерывный сбор данных с оборудования и позволяет создавать цифровые двойники производственных процессов. Предиктивная аналитика помогает предотвращать сбои в работе оборудования и оптимизировать производственные графики.

Конкретные рекомендации для предприятий

Для внедрения эффективного планирования производства рекомендуется поэтапный подход:

Поэтапное внедрение систем планирования позволяет минимизировать риски и обеспечить плавный переход к новым технологиям. Начните с автоматизации наиболее критичных процессов и постепенно расширяйте функциональность системы.

Инвестиции в обучение персонала являются ключевым фактором успеха. Сотрудники должны понимать принципы работы новых систем и уметь эффективно использовать их возможности.

Выбор подходящих технологических решений требует тщательного анализа потребностей предприятия. Современные MRP-системы, такие как Controlata, предлагают комплексные решения для планирования производства, которые легко адаптируются под специфику различных отраслей.

Путь к совершенству планирования

Планирование производства продукции в современных условиях требует комплексного подхода, объединяющего передовые технологии, эффективные процессы и квалифицированный персонал. Предприятия, которые инвестируют в совершенствование системы планирования сегодня, получают конкурентные преимущества завтра.

Начните оптимизацию планирования производства уже сегодня — проанализируйте текущие процессы, определите узкие места и выберите подходящие инструменты для их устранения. Эффективное планирование — это не цель, а непрерывный процесс совершенствования, который обеспечивает устойчивое развитие вашего предприятия.